最近 世間を騒がせている「DX」「デジタル庁」関連、根っこは全て同じで「硬直化した日本をデジタルの力で変革しましょう」です。

ここは一歩間違うと「DX=IT化」と混同するので改めてDXを定義

担当者の業務効率化するのがIT化

担当者の業務そのものを無くしてあげるのがDX

なので中小企業DXの旗振りは経営者しか判断出来ない

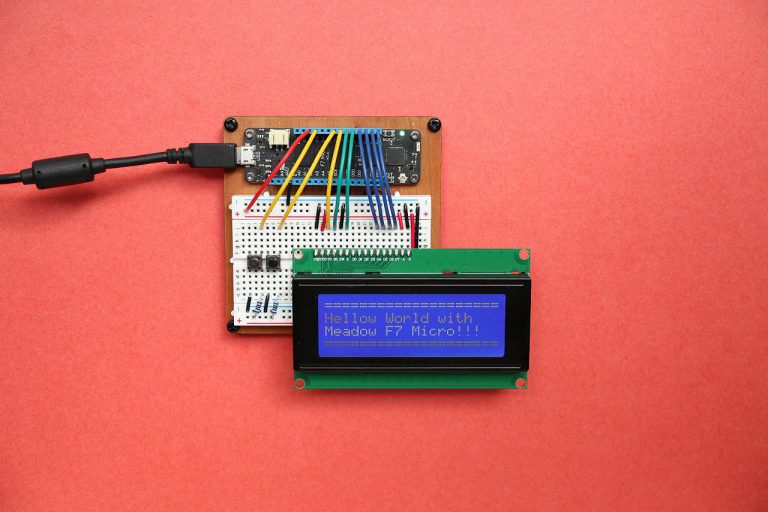

「DX」に「IoT」を絡めて整理してみます

IoTとはモノのインターネット( Internet of Things)とは、様々な「モノ(物)」がインターネットに接続され(単に繋がるだけではなく、モノがインターネットのように繋がる、情報交換することにより相互に制御する仕組みである。

Wikipedia

「DX=IoT」と捉えるのが正解か不正解かの議論は分かれますが

「IoTをデータを収集する単独の仕組み」と捉えると不正解で

「IoTで収集したデータを活用して役立てる」と捉えると正解です。

ここでは私的な定義として

「IoT=IT化」、「IoT(ビッグデータ活用)=DX」

担当者の業務効率化するのがIoT化

IoTで得たビッグデータを活用して利便性を高めるのがDX

IoT議論ではIT手段で、データ活用議論を行い初めてDXにつながる。

この様な形に落ち着くと考えます。

もう少し「DX=IoT」に付いて掘り下げます。

中小製造業の工場を想定してみます。(装置産業の加工工場)

考えられる要素は3つです。

- 生産量の把握

- 装置(設備)の管理

- 品質管理

この辺から掘り下げます。

・生産量の把握

これは比較的少品種大量生産型のビジネスに効果があります。逆に言うと多品種少量生産では難しいモデルです。目標の生産数に遅れているか?の状況を把握して日々の生産量(ビックデータ)を基準に

- 生産効率化の活動指標

- 設備増設の計画

- 生産計画の過不足時の残業指示

・装置(設備)の管理

装置の状態把握がメインになり、装置(設備)故障を起こさぬ様監視する対応です。

- 耐応ショット数からメンテ時期把握

- 部品交換時期把握により交換手配や部品準備を行う

- MTBFとMTTRの把握(※)

MTBFは、Mean Time Between Failuresの略。平均故障間隔のことを指します。何時間に何回の割合で故障しているのかを知るため、計算は故障が起こるまでの稼働時間が対象です。たとえば、500時間に1回、600時間に1回、400時間に1回故障が起きた場合、3つの故障の平均である500時間がMTBFになるということです。値は故障までの稼働時間を示すことから、値が高いほどシステムの信頼性があると判断できます。なお、1回の故障で使用できなくなる場合は、平均故障時間であるMTTF(Mean Time To Failure)を使用します。

これは実は言うは易しですが、かなり設備技術力が必要です。自社内に設備技術部門を擁し部品メンテ交換や修理が出来る事が前提で「故障時はメーカー依頼に依存」している企業には当てはまりません。

・品質管理

これは製造業IoTの基本的な内容なので分かり易いと思いますが製品加工後の品質測定(寸法、外観)のIoTです。検査数の多い場合に有効的で、測定後に紙に記載とかの合理化です。

- 測定器のIoT化(測定データの自動収集)

- 外観検査(官能検査)のAI判定

- 不良やユーザークレーム時のデータ活用

このデータを収集し分析やしきい値判定に使い、異常発生時に装置や人などの関連した原因究明に活用になります。

実はこれも言うは易しで、品質管理部門との連携が重要になりデータ活用の文化が出来ている品質重視の企業などでは有効です。逆に言いますと出た所勝負の企業にはかなり難易度が高い内容です。

以上、ここまで結構ネガティブな内容を列記したので中小企業でのIoTが進まない理由や費用対効果が見え難い部分は理解していただけたかと思います。

しかし、これで終わりにする様な「まちの総務」ではありません。

「STAP細胞はあります」……では無いですが「対応策はあります」

この対応策は次の章に続きます。

ーPRー